כל מה שחשוב לדעת על הזרקת גומי וסיליקון ועל כבישה

האגדה מספרת כי תהליך הגיפור התגלה במהלך ניסויים כימיים לשיפור החומר. לגמרי בטעות, נשכחה תערובת של גומי טבעי וגופרית בכבשן למשך הלילה. למחרת בבוקר היו החוקרים מופתעים כאשר לנגד עיניהם נגלה חומר חדש שהיה עמיד לטמפרטורות גבוהות ובעל אורך חיים ארוך בהרבה מגומי לא מעובד. ההמצאה החדשה הביאה איתה תהפוכות בעולם התחבורה עם המעבר לגלגלי גומי וכן בתחומי הבידוד החשמלי.

תהליך הזרקת פלסטיק מוכר לרבים בתעשייה שלנו, אך מה לגבי הזרקת גומי? תהליך העיבוד של גומי שונה מאוד מהזרקת פלסטיק בעיקר מכיוון שמדובר בהזרקה ראקטיבית בה החומר משתנה כימית בתבנית.

על תהליך ההזרקה - Infusion moulding

גומי הוא חומר תרמוסטי, העובר צילוב בחום. תהליך הצילוב נקרא גיפור מכיוון שנוצרים בו קשרים קוולנטיים בין הגופרית המוספת לגומי, ובין שרשראות הפולימר.

מאז שנת 1839, אז התגלה הגיפור לראשונה, ועד היום, התפתחו והשתכללו שיטות הייצור של הגומי. היום ניתן לראות אותו במגוון יישומים בכל תחום, החל מרפואה, תעופה, יישומי רכב (ולא, לא רק בגלגלים), מוצרי צריכה ביתיים, מוצרים צבאיים, אריזה ועוד. את מוצרי הגומי המודרניים ניתן לייצר במגוון שיטות: שיחול, כבישה והזרקה.

קצת על גומי כחומר גלם

הבסיס להכנת הגומי הוא פולימר בעל קשרים כפולים. המפורסם והוותיק מבניהם הוא הגומי הטבעי המופק מהעצים במזרח הרחוק. אולם כיום מרבית החומרים מבוססים על גומי סינתטי שמקורו בנפט. איתם ניתן למנות: SBR, EPDM, NBR, ACN, Chloroprene (Neoprene), Silicone, Butyl, Fluorosilicone, Fluoroelastomer (Viton) ועוד…

תערובת גומי ממוצעת מכילה בין 10-25 מרכיבים שונים מקבוצות שונות: הקבוצה הראשונה היא כמובן הפולימר הבסיסי המכיל קשרים כפולים או תערובת של פולימרים שונים. אליהם מוסיפים חומרי גיפור, ממריצים, מעכבים, שמנים, פיח, תוספי הגנה בפני אוזון וכימיקלים, משפרי שחיקה, חומרי החלקה נגד חיכוך, תוספים לעמידות באש, מלאנים וחומרי חיזוק. הכנת התערובת דורשת ידע מקצועי רב והמתכונים נשמרים בסוד ומהווים קניין רוחני של המפעל המייצר אותם.

אז איך מתבצעת הזרקה של גומי?

על מנת להבין את תהליך ההזרקה של הגומי, נצטרך לחזור שוב לרמת חומר הגלם. הגומי שמוזן למכונת מגיע בצורת סרטים דמויי בצק המכילים את כל הרכיבים הנדרשים. אולם, סרטים אלו עדיין לא עברו גיפור והצילוב של החומר לא הופעל.

בשלב ייחודי, המקדים לשלב ההזרקה, נכנסים סרטי הגומי ל”חילזון” גדול שתפקידו ללוש את החומר ולחממו מעט (50-60 מעלות צלזיוס) כדי לאפשר את זרימתו בתבנית (תמונה 1). כל עוד החומר לא עבר גיפור הוא זורם עם צמיגות נמוכה במיוחד. לאחר החימום והלישה, זורם הגומי לתבנית דרך ראנרים המובילים אותו לתבנית החמה. שם הוא נדחס בלחץ אל הגיאומטריה הרצויה. במהלך השהייה בתבנית הגומי מחומם (לרוב ל-200 מעלות צלזיוס) ורק אז מתרחש תהליך הגיפור והזורם התרמוסטי הופך למעשה לפולימר תרמוסטי, מוצק, בעל משקל מולקולרי גבוה מאוד.

למכונות ההזרקה מערכות בקרה מתקדמות במעגל סגור, בדומה למכונות הזרקה לחומרים תרמופלסטיים. הפרמטרים הנשלטים דומים בשני התהליכים: פרופיל לחץ וטמפרטורה, מהירות הזרקה, גודל מנה, בקרת הטמפרטורה בלחץ ההחזקה ועוד.

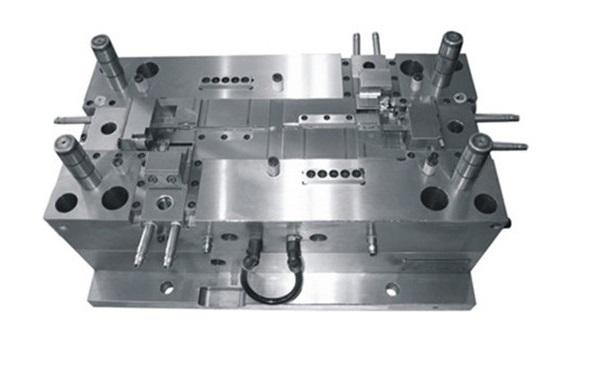

תבנית הזרקה (מימין) ותבנית כבישה

זמן השהייה בתבנית

בתהליך הזרקה של פולימרים תרמופלסטיים זמן המחזור משחק תפקיד חשוב ונלחמים להורידו בכל דרך אפשרית. הדבר נכון גם למוצרי גומי אולם במקרה זה לזמן השהייה יש תפקיד שונה. בזמן זה מתבצע תהליך הגיפור ועל התבנית להישאר סגורה על מנת לאפשר לחום להגיע מהתבנית לליבת המוצר לצורך גיפורו. התהליך תלוי בעובי המוצר המוזרק כאשר זמן השהייה בתבנית נע בין מספר דקות בודדות כאשר מדובר במוצרים דקים ועד עשרות דקות או אפילו שעות, למוצרים עבים. לאחר שהגיפור הושלם, המוצר יכול לעבור חליצה, אין צורך לקררו ומידותיו נשמרות כמעט ללא עיוותים בזכות תהליך הצילוב.

להרכב תערובת הגומי השפעה גדולה על התגובה הכימית של הגיפור ועל זמן המחזור. כאן מגיעה המומחיות של כל יצרן ויצרן שצריך להתאים את המוצר, עוד בשלב התכנון, גם ליישום הסופי מבחינת התכונות וגם לתהליך הייצור ולתחשיב הרצוי המושפע כמובן מזמן המחזור.

המלחמה בגרדים

אחת הבעיות המאפיינות מוצרי הזרקה היא היווצרות גרדים במוצר. אם נקבל גרדים בתהליך הזרקה תרמופלסטי – נעצור את הייצור ונעבוד לפתרון הבעיה מכיוון שבתהליך הזרקה סטנדרטי ותקין ניתן כמובן להתגבר על תופעת הגרדים.

בהזרקת גומי לעומת זאת, קבלת גרדים מתרחשת בכל מחזור ומחזור וקשה לבטלה. הסיבה לכך טמונה כמובן שוב – בתכונות החומר. בתחילת ההזרקה לגומי צמיגות נמוכה במיוחד מכיוון שתהליך הגיפור עוד לא התרחש. לחץ העבודה הגבוה דוחק את הגומי הנוזלי לקו החיבור של התבנית. הגומי זולג בין דפנות התבנית ונוצרים גרדים המצריכים טיפול. בשונה מחומר תרמופלסטי, הגומי אינו קופא ומתמצק בין הפלטות וכדי לעצור אותו נעזרים במחסומים מכניים.

לאחר חליצת המוצר, חלק מהגרדים נתפסים גם על התבנית ויש לסלקם לאחר כל מחזור פעולה. פעולת הניקוי מתבצעת על ידי מערכת מברשות אוטומטית אך הדבר מאריך את זמן המחזור ומהווה חסם לייצור תעשייתי מהיר.

תהליך כבישת הגומי

תהליך ייצור נוסף למוצרי גומי הוא כבישה. בתהליך זה נשקלת כל מנת ייצור ידנית על ידי המפעיל. לאחר מכן מניחים את סרטי הגומי שעוד לא עברו גיפור על גבי צד אחד של התבנית. כאשר התבנית נסגרת הגומי זורם, ממלא את המובלעת, מתחמם ומתגפר. גם בתהליך זה נוצרים גרדים המצריכים טיפול נוסף להסרתם.

מוצרי גומי וסיליקון בהזרקה ובכבישה

אז מה עדיף, הזרקה או כבישה?

התשובה אינה מוחלטת ותלויה בסוג המוצר והיקפי הייצור הנדרשים. הזרקת גומי היא תהליך אוטומטי וממוכן יותר המאפשר ייצור מהיר יחסית והדיר. השימוש בתבניות מרובות מובלעות, תהליכי חליצה וניקוי תבנית אוטומטיים, ושלב העיבוד המקדים בחילזון שחוסך בזמן גיפור, מאפשרים עבודה בזמני מחזור מהירים יותר בהשוואה לכבישה.

גם מבחינת האיכות יש עדיפות להזרקה על פני כבישה. העיבוד המקדים מוריד את צמיגות החומר ותורם למילוי אחיד, איכותי ומהיר יותר של התבנית. החומר נדחס ומתמצק בצורה טובה יותר ומתקבלים מוצרים איכותיים.

יתרון נוסף טמון בראנרים החמים. זרימת החומר טובה יותר בהזרקה ומאפשרת שימוש במערכת ראנרים דקים יותר בהשוואה למערכת הראנרים בכבישה. כתוצאה מכך נחסך פחת משמעותי של חומר גלם. חשוב להבין כי גם את הגרדים וגם את הראנרים לא ניתן למחזר. זאת בניגוד לחומרים תרמופלסטיים בהם ניתן לגרוס ולהחזיר את הפחת חזרה לעיבוד נוסף. על כן, כל חיסכון בפחת חומר הגלם משמעותי ותורם לקבלת מחיר תחרותי.

אז מתי בכל זאת יש יתרון לייצור בכבישה?

התשובה תלויה בנפח הייצור. עלויות הייצור של הזרקת גומי נמוכות יותר משל כבישה, והמוצר הסופי יותר איכותי, אך עלויות התבנית עצמה גבוהות. על תבנית ההזרקה להיות מותאמת למאפייני המוצר ומכונות הייצור, וייצורה דורש ידע נרחב ומיומנות הנדסית גבוהה. לכן, הזרקה מומלצת יותר עבור ייצור סדרתי נרחב של מוצרים ואילו כבישה מומלצת לייצור מנות קטנות יותר.

סופרגום מובילה כבר למעלה מ-60 שנה את תעשיית הגומי בישראל. היא מפעילה 40 מכונות הזרקה לגומי המותאמות לייצור מוצרים כמעט בכל דרגות הקושי ומכל סוגי הגומי הקיימים, לרבות LSR המאפשר ייצור של מוצרי גומי בהזרקה נוזלית, החל ממילימטרים ספורים ועד לגודל 3 מטרים (תמונה 2). המכונות חדישות ומשולבות עם מערכות בקרה מתקדמות. החברה מתמחה גם בייצור התבניות, תהליך הדורש ידע נרחב, מיומנות הנדסית גבוהה והתאמה למאפייני המוצר ולמכונות הייצור. לחברה מעל ל-1000 תערובות שונות שפותחו עם השנים למגוון שימושים. סופרגום עומדת בתקני איכות מחמירים: ISO 9001, IATF 16949, ISO 13485, 14001ISO, ISO 45001,AS 9100 .